こんにちは、株式会社テクノソリューションズ営業技術課の安居です。

今回は「軽量化」という課題を通して、最先端技術のAMによる製造を意識した、新たな製品設計について考えてみたいと思います。

設計者の課題「軽量化」

どの業界においても必ずある課題、軽量化。

実際に設計をされている方でも、お困りの方が多いのではないでしょうか。

軽量化すれば、材料コストも減って精度も上がって運送も容易で…とメリットは分かりますが、リピート設計の風潮が強い中、軽量化の指令が下っても、なかなか一筋縄ではいきません。

なぜなら、軽量化の為に手を加えれば複雑な形状になり、加工コストが上がってしまいます。

より良いものを作りたいという気持ちがあっても、使用の規格や材料に制限があったり、精度を保つためにリスク考慮をする必要があったりと、限られた工数や納期の中では至難の技です。

また、高いものづくりの技術をもつ日本の職人さんであっても、製作可能な形状には限界があるかと思います。

では、これら数ある制限の中で、軽量化するには一体どうすれば良いのでしょうか。

AM、DfAMって何?

最近、目にする機会も増えてきている、AM、DfAMとは何かご存じでしょうか。

AM(Additive Manufacturing)とは、従来からある切削加工や成形加工とは異なる加工手法の一つで、材料を「積層」または「付加」することで、さまざまな形状の製品を製造する手法です。3DプリンタもAM装置の一種です。

また、DfAMとは、Design for Additive Manufacturingの頭文字を取ったもので、付加製造のための設計という意味です。

簡単に言うなら、3Dプリンタの為の設計です。

(DfAMに関して気になる方は、こちらのブログも併せてご覧ください→「DfAM」って何?を具体例でご紹介!)

日本は今、諸外国に比べてこの分野で後れを取っており、ものづくり大国としては是非とも取り入れておきたい技術です。

また、3Dプリンタでの造形により、材料や加工などの金銭的なコストから時間的なコストまで削減出来る、と言われています。

今回は、軽量化の為の手段の一つとして最先端技術である3Dプリンタを用いた造形(ここでは、以下AMとします)での軽量化について考えてみましょう。

【設計課題】軽量化手法

AMによる製造を前提にする場合、どのような事が出来るのでしょうか。

例えば、人の手では作れないような大きく異なる形状を採用することが可能です。

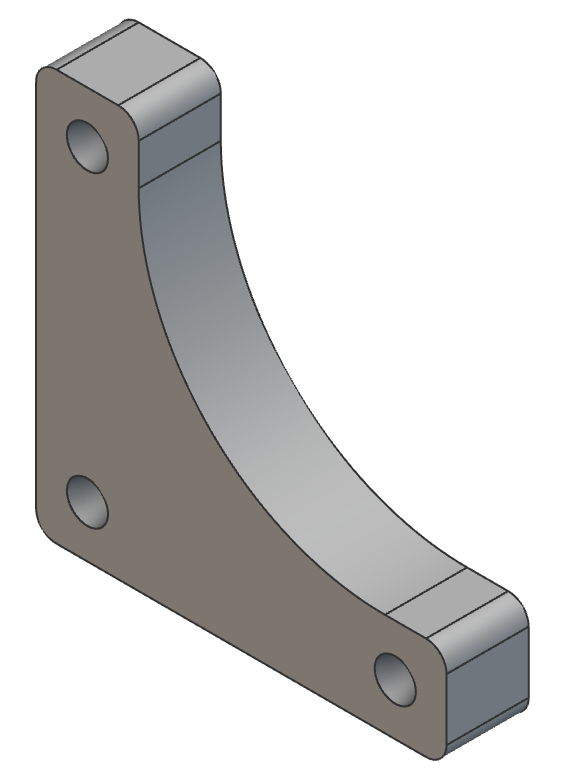

今回は例として、下記パーツを用いて実際に軽量化の検証を行ってみたいと思います。

元パーツとなるこちらは、アルミニウム合金で作成されたブラケットの部品です。

検証を行う方法として、以下の3つのパターンでそれぞれを比較してみましょう。

軽量化①ラティスを設計に取り入れる

軽量化②トポロジー最適化を設計に取り入れる

軽量化③テクスチャを設計に取り入れる

軽量化①ラティスを設計に取り入れる

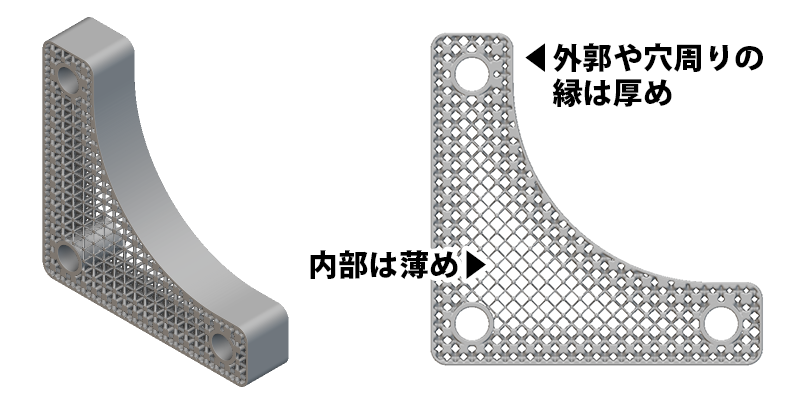

1つ目の方法は、「ラティス」という格子形状を設計に取り入れることです。

これにより中身が詰まった状態から中抜きの状態になり、軽量化が見込めます。

今回はシェルをし、外郭はそのまま残します。

さらにネジ穴の部分も肉を残して、それ以外の中身の部分をごっそりラティスという格子形状にします。

この時、ラティスを少しコントロールして、肉を残した穴周りはラティスの梁の厚みを厚めに、真ん中の何も無い負荷の小さい部分はラティスの梁を薄めにしておきます。そうすると、このように指定通りコントロールされたラティスで形状を作る事が出来ました。

これは、人の手ではなかなか作れない形状ですよね。

多少コントロールはしているものの、中身をごっそりラティス形状にしているだけなので手間もあまり掛からず、パーツとしてかなり差別化出来たのではないでしょうか。

こちらで元パーツからの軽量率は、62.0%です。半分以上も軽くすることが出来ました。

今回は省きますが、この後解析を行う事でさらにラティス形状をコントロールするとより現実的ですね。

軽量化②トポロジー最適化を設計に取り入れる

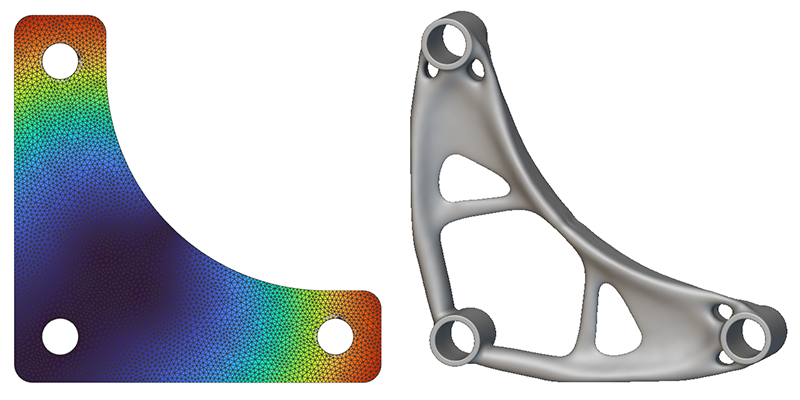

2つ目の方法は、トポロジー最適化という手法を設計に取り入れることです。

トポロジー最適化とは、構造最適化のひとつで、設定した条件内で最適な材料分布を導き出すというものです。簡単に言えば、必要なところだけ残して、そうでない部分は肉を削ぎ落すようなイメージです。

今回は簡単に解析を行い、その結果を元にトポロジー最適化を行います。

これにより、負荷の掛かる部分をカバーできる形に構造を最適化することで軽量化を行います。

トポロジー最適化した形状がこちらです。

解析(または力の拘束の設定)を行うなどの手間は掛かりますが、簡単には思いつかないような十分に差別化した形状が出来ました。

こちらで元パーツからの軽量率は、79.7%です。なんと約8割も軽くすることが出来ました。

これだけの軽量化は従来の方法ではなかなか難しいのではないでしょうか。

こちらも、この後さらに解析を行う事で、再調整したり再検討したりするとより現実的です。

また、加工したい部分はそのまま残す、というような設定を加えることも可能です。

軽量化③テクスチャを設計に取り入れる

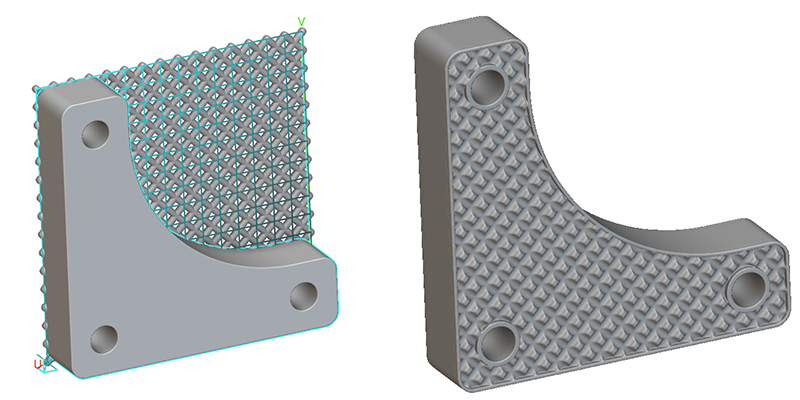

3つ目の方法は、テクスチャ(構造リブ化)を設計に取り入れることです。

こちらは先の2つとは異なり、中身は詰まったままで、外側だけ模様をつけるように削って、軽量化を行います。

今回は指定した面に設定した大きさのセル枠とタイプで形状を作り、元パーツからそれを削っています。

元の外形をほぼ保っているなど、比較的差別化の度合いは小さいですが、その分手間も少なくなります。

こちらで元パーツからの軽量率は、10.1%です。

面積の広い二面の表面を削っただけなのですが、それでも1割以上軽量化しています。

今回の結果だけを見ると、一見この手法はあまり向いていない様にも思えますが、例えば「切削部品で、表面に加工を施したいので全ての面から削りたくない」というような場合、加工面はそのままに、指定したところのみ削ることもできますし、逆に残りの外面も全て削ることが出来るものであれば、さらに軽量化させることも可能です。

まとめ

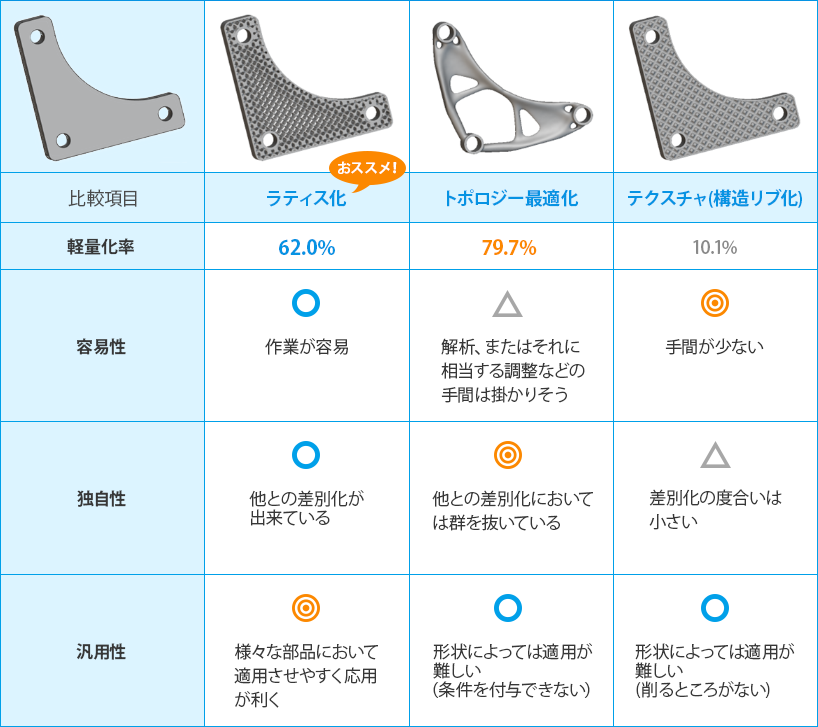

今回はAMによる製造を前提に、ラティス化・トポロジー最適化・テクスチャ(構造リブ化)の3つの手法を用いて軽量化設計について考えてみました。

結果を一覧にまとめると、下図の通りです。

軽量化①ラティスは、

・様々な部品において適用させやすく、応用が利くなど汎用性が高い

・作業の容易さや、他との差別化においてもバランスが良い手法

軽量化②トポロジー最適化は、

・他との差別化においては群を抜いている

・軽量化において今回では最も高い数値

・解析や(またはそれに相当する)調整などの手間は掛かりそう

軽量化③テクスチャ(構造リブ化)は、

・手間も少なく、大胆な軽量化というよりは確実に堅実に削る場合に適していそう

・用途が限られてしまうため、適用するパーツの見極めが大切

いかがでしたでしょうか。

既に完成されている部品でも、このようにAMに視野を広げることで、新たな手法で軽量化することが出来ました。

これにより、同時に材料コストも加工コストも大幅にカット出来るという事をご理解いただけると思います。

軽量化という面から見ても、AMにはまだまだたくさんの可能性がありますね。

AMによる製造やその手法等にご興味を持たれた方は、ぜひ弊社にて過去に開催したオンラインセミナーのオンデマンド配信(無料)のタイトル「nTopologyが実現する革新的なAM向け設計プロセス」をお申し込みいただき、ご覧ください!

また、今回行った設計手法は従来のCADやCAEだと難しいですよね。

それを簡単に素早く実施できるnTopologyというソフトも弊社にて取扱っております。

お試しで、お手持ちのモデルにて簡単なラティス化なども可能ですので、まずはお気軽にお問い合わせください。

今回も、最後までお読みいただき、ありがとうございました。